Was sind die wesentlichen Unterschiede im konstruktiven Aufbau von Bürstmaschinen?

Die Struktur von a Bürstenmaschine bestimmt direkt seine Verarbeitungskapazität und Anpassungsfähigkeit. Zu den gängigen Strukturen auf dem Markt gehören derzeit vertikale Bürstmaschinen, horizontale Bürstmaschinen und kundenspezifische Bürstsysteme.

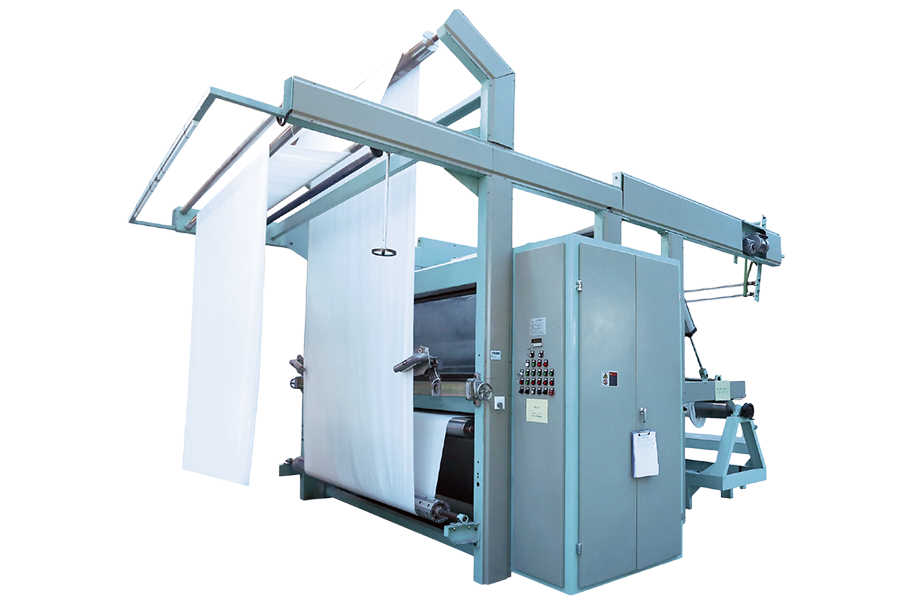

Vertikale Bürstmaschinen: Vertikale Bürstmaschinen verfügen über ein vertikales Design von oben nach unten. Diese kompakte und rationelle Struktur ist ideal für kontinuierliche Produktionslinienlayouts, insbesondere in Produktionsszenarien mit hohem Volumen. Ihr einzigartiges Merkmal besteht darin, dass der Stoff in einer einzigen Richtung vom Einlauf bis zum Auslauf transportiert wird, was ein automatisiertes Andocken und einen Hochgeschwindigkeitsbetrieb ermöglicht. Diese Maschine eignet sich besonders für breite Stoffe, beispielsweise Heimtextilien wie Bettwäsche und Vorhangstoffe. Sein effizientes vertikales Bürstsystem verbessert die Bürsteffizienz und -qualität und sorgt gleichzeitig für eine glatte Oberfläche, was die Gesamtproduktionsgeschwindigkeit und Verarbeitungskonsistenz erheblich steigert.

Horizontale Bürstmaschinen: Horizontale Bürstmaschinen haben einen relativ kurzen Stofftransportweg, ihre Konstruktion ermöglicht jedoch mehrere hin- und hergehende Bürstzyklen auf engstem Raum. Diese Struktur eignet sich besonders für dickere, schwerere Stoffe wie Wolle, Cord und schwere Baumwolle. Durch wiederholtes Bürsten werden das Oberflächenvolumen und die Weichheit des Stoffes effektiv verbessert. Das Design der Horizontalmaschine bietet darüber hinaus Vorteile hinsichtlich der hervorragenden Steuer- und Einstellbarkeit. Durch die Anpassung des Winkels, der Geschwindigkeit und des Drucks der Bürstenwalze kann eine gründliche Behandlung verschiedener Materialien erreicht und so die Gleichmäßigkeit und Textur der Oberfläche verbessert werden.

Kundenspezifische Bürstmaschinen: Kundenspezifische Bürstmaschinen sind hochflexible Geräte, die entwickelt wurden, um den unterschiedlichen Anforderungen der Textilverarbeitung gerecht zu werden. Sie eignen sich besonders für die Verarbeitung mehrerer Sorten, kleiner Chargen und Stoffe mit besonderen Anforderungen an die Oberflächenbehandlung. Angesichts der wachsenden Marktnachfrage nach differenzierten Stoffen mit hoher Wertschöpfung fällt es herkömmlichen standardisierten Geräten oft schwer, bei der Verarbeitung komplexer Stoffarten ein Gleichgewicht zwischen Effizienz und Qualität zu finden. Maßgeschneiderte Bürstmaschinen beheben dieses Manko wirksam. Durch das personalisierte Design der Kernbürstenstruktur und des Steuerungssystems verbessern diese Maschinen nicht nur die Sauberkeit, Gleichmäßigkeit und Textur der Stoffoberfläche, sondern kontrollieren auch effektiv den Energieverbrauch und die Materialverschwendung und verbessern so die allgemeine Wirtschaftlichkeit und Nachhaltigkeit des Prozesses. Jede Struktur hat ihre eigenen Anwendungsszenarien, Vor- und Nachteile. Benutzer können basierend auf Fabriklayout, Produktionskapazitätsanforderungen und Stoffeigenschaften eine Auswahl treffen.

Welche Stoffe eignen sich für Bürstmaschinen?

Bürstenmaschinen werden in der Textilindustrie vor allem aufgrund ihrer hohen Anpassungsfähigkeit und hervorragenden Behandlungsergebnisse für Stoffe unterschiedlicher Materialien und Eigenschaften häufig eingesetzt. Zweck und Wirkung des Bürstens variieren je nach Stoffart.

Naturfaserstoffe: Das Bürsten ist ein grundlegender und entscheidender Schritt im Webprozess für Naturfasermaterialien wie Baumwolle und Leinen. Naturfasern neigen dazu, während des Webprozesses Staub, kurze Faserrückstände und Oberflächenunebenheiten zu erzeugen. Wenn diese Probleme nicht ordnungsgemäß behoben werden, wirken sie sich direkt auf die Qualität nachfolgender Druck-, Färbe- und Beschichtungsprozesse aus. Bürstmaschinen nutzen physikalisches Hochfrequenzbürsten, um lose Fasern und Verunreinigungen effektiv aus dem Stoff zu entfernen, was zu einer glatteren und gleichmäßigeren Oberfläche führt. Dies verbessert nicht nur das Aussehen des fertigen Produkts, sondern sorgt auch für eine gleichmäßigere Farbstoffaufnahme. Darüber hinaus kann bei leichten Baumwoll- und Leinenstoffen die richtige Einstellung des Bürstenwalzendrucks das Gefühl und den Komfort verbessern und gleichzeitig die Oberflächenverformung beibehalten.

Kunstfasergewebe: Aufgrund ihrer Hydrophobie und chemischen Stabilität kommt es bei Kunstfasergeweben während der Textilverarbeitung häufig zu statischer Elektrizität und einer rauen Oberfläche, was sich auf die anschließende Veredelung und den Verschleiß auswirkt. Durch Bürsten kann die statische Aufladung der Oberfläche reduziert werden, ohne die Faserstruktur zu beschädigen. Gleichzeitig werden die Reflexionseigenschaften des Stoffes verbessert und ihm ein weicherer, gleichmäßigerer Glanz verliehen. Das Bürsten verbessert insbesondere die Haptik von synthetischen Faserstoffen, die in Bekleidung, Heimtextilien und Reisegepäck verwendet werden, und steigert den Wert des Produkts.

Funktionsstoffe: Bei Funktionsstoffen mit speziellen Strukturen oder Oberflächenbeschichtungen kann das traditionelle Bürsten das Risiko einer Leistungsbeeinträchtigung bergen. Daher ist ein hochpräzises, einstellbares und maßgeschneidertes Bürstsystem erforderlich. Solche Systeme steuern präzise die Anzahl der Bürstenwalzen, den Anpressdruck und den Winkel basierend auf der spezifischen Gewebestruktur (z. B. mikroporöse Membranen, wasserdichte Beschichtungen oder mehrschichtige Verbundstoffe). Dadurch wird sichergestellt, dass die Funktionsschicht durch das Bürsten nicht beschädigt wird, während gleichzeitig die Konsistenz der Oberflächenbeschaffenheit und das Erscheinungsbild des Endprodukts verbessert werden. Beispielsweise kann bei feuchtigkeitsableitenden Sportbekleidungsstoffen das Bürsten die Weichheit der inneren hautfreundlichen Schicht verstärken. Bei wasserfesten Stoffbehandlungen entfernt es überschüssige schwimmende Fasern, erhält die Integrität der Filmschicht aufrecht und verbessert die Passform und den Komfort des Kleidungsstücks.

Welche Bearbeitungseffekte erzielt das Bürsten?

Während die Grundfunktion von Bürstmaschinen darin besteht, die Oberfläche von Stoffen zu reinigen und Verunreinigungen zu entfernen, ist das Bürsten mit der kontinuierlichen Weiterentwicklung der Geräteleistung und der Bürsttechnologie zu einem wichtigen Mittel zur Verbesserung der Gesamtqualität und Wettbewerbsfähigkeit von Stoffen auf dem Markt geworden und verleiht ihnen bessere Verarbeitungseffekte und einen höheren kommerziellen Wert.

Verbesserung der Haptik und optischen Struktur des Stoffes: Durch das Bürsten werden die Fasern des Stoffes sorgfältig gekämmt und die ursprünglich leicht raue Oberfläche in einen weichen, zarten und samtigen, hochwertigen Stoff verwandelt, der die Haptik und optische Textur des Stoffes deutlich verbessert. Bei Intimbekleidung wie Unterwäsche, Schlafanzügen und Babybekleidung sind gebürstete Stoffe weicher und sanfter, was ihre Hautfreundlichkeit deutlich verbessert. Bei hochwertigen Heimtextilien wie Bettwäsche und Sofastoffen sorgt die weiche, wildlederartige Textur nicht nur für ein Gefühl von Luxus, sondern wertet auch das gesamte Wohnambiente auf. Bei Freizeitsportbekleidung erhöht das Bürsten effektiv die Weichheit des Stoffes, verringert die Reibung mit der Haut und verbessert sowohl den Komfort als auch die Haltbarkeit. Darüber hinaus erzeugt diese Mikro-Wildlederoberfläche eine weiche und gleichmäßige Reflexion unter Licht, wodurch das Endprodukt ein edleres und optisch ansprechenderes Erscheinungsbild erhält.

Verbesserung der Stoffgleichmäßigkeit und Nachbearbeitungsstabilität: Das Bürsten reinigt nicht nur die Oberfläche, sondern entfernt auch Restfehler wie lose Haare, kurze Fasern, Staub und Knoten, wodurch die Stoffgleichmäßigkeit und die Nachbearbeitungsstabilität deutlich verbessert werden. Dieser kombinierte „Reinigungs-Polier“-Effekt sorgt für mehr Gleichmäßigkeit beim anschließenden Drucken und Färben und vermeidet Fehler wie Farbflecken und unscharfe Muster, die durch Faseransammlungen oder Partikelverunreinigungen verursacht werden. Beim Beschichten und Laminieren wird die gebürstete Oberfläche glatter und feiner, wodurch eine hervorragende Haftgrundlage für die Klebeschicht entsteht und dadurch die Laminierfestigkeit verbessert wird. Darüber hinaus sorgt die mäßig feste Oberfläche für eine verbesserte Stabilität und Fixierung beim Bügeln und Thermofixieren. Bei Stoffen, die eine hohe Druck- und Färbepräzision erfordern, trägt das Bürsten nicht nur zur Verbesserung der Produktausbeute und zur Reduzierung von Nacharbeiten bei, sondern optimiert auch die Produktionspläne und die Kosteneffizienz weiter, was es zu einem wichtigen Schritt zur Verbesserung der gesamten Verarbeitungsqualität macht.

Verbesserung der Funktionalität und Langlebigkeit von Stoffen: Bei Funktionsstoffen wie Sport- und Schutzstoffen verbessert das Bürsten nicht nur die Oberflächenstruktur, sondern verleiht ihnen auch zusätzliche praktische Eigenschaften. Durch die Steuerung der Richtung und Intensität des Bürstens wird eine gleichmäßige, mikroskopisch kleine Vliesschicht auf der Stoffoberfläche gebildet, wodurch ein effektives Feuchtigkeitstransportsystem entsteht, das dabei hilft, Schweiß schnell aufzunehmen und zu verteilen und so für ein trockenes und angenehmes Tragegefühl zu sorgen. Durch das Bürsten werden außerdem überschüssige Kurzfasern aus dem Stoff entfernt, wodurch das Pilling-Risiko bereits an der Quelle verringert und die Anti-Pilling-Eigenschaften des Stoffes deutlich verbessert werden. Darüber hinaus wird die gebürstete Stoffstruktur kompakter und stabiler und bietet eine hervorragende Waschbarkeit. Auch nach mehrmaligem Waschen behält es seinen ursprünglichen weichen Griff und sein sauberes Aussehen. Diese Leistungssteigerungen machen das Bürsten zu einem unersetzlichen Werkzeug bei der Verarbeitung hochwertiger Funktionsstoffe.

Leistungsstärkere Ausrüstung: Die neue Generation intelligenter Geräte, vertreten durch die VX7-Bürstmaschine von Jiangsu Huayi Machinery Co., Ltd., verfügt nicht nur über Hochgeschwindigkeits-Bürstfähigkeiten, um die strengen Effizienzanforderungen von Produktionslinien mit hohem Volumen zu erfüllen, sondern erzielt durch mehrere optimierte Konfigurationen auch Durchbrüche bei Prozess und Kosten. Sein kontinuierliches Betriebssystem unterstützt einen ununterbrochenen Betrieb rund um die Uhr, wodurch die zeitaufwändige Notwendigkeit häufiger Anpassungen entfällt und die Produktionsstabilität erheblich verbessert wird. Das energiesparende Design steuert die Geschwindigkeit der Bürstenwalze und die Motorleistung präzise und reduziert so den Energieverbrauch bei gleichzeitig effizienter Leistung. Darüber hinaus verfügt der VX7 über eine intelligente Einstellfunktion, die je nach Material, Breite und Dicke des Stoffes flexibel die optimalen Bürstparameter einstellt, so ein Über- oder Unterbürsten verhindert und eine gleichmäßige und stabile Behandlung jedes Meters Stoff gewährleistet. Der weit verbreitete Einsatz dieser Art intelligenter Bürstenausrüstung rationalisiert nicht nur den Betriebsprozess und verringert die Abhängigkeit von Arbeitskräften, sondern kontrolliert auch effektiv den Energieverbrauch und die Energieverluste. Es eignet sich besonders für moderne Stoffverarbeitungsunternehmen, die mit mehreren Sorten und großen Aufträgen konfrontiert sind.